INGENIERÍA INDUSTRIAL

Fortalecemos áreas clave como;

Dirección de Personal, Trabajo en Grupo, Calidad, Emprendimiento, Conocimiento Global de las Empresas, Comunicación, Planeación, Economía y Finanzas.

La educación ha logrado alcanzar niveles académicos de alto nivel en todas las ramas del desarrollo profesional, no obstante es difícil que la línea de crecimiento educativo impulse a las líneas del desarrollo sustentable integral del país. Es decir, a pesar de la mejora continua en la calidad educativa, no hemos logrado aún que esta calidad impacte directamente a la economía y el desarrollo.

Parece ser que existen aún necesidades sociales que no se han podido satisfacer con el crecimiento educativo, porque a pesar de tener cada vez mejores instituciones y mejores profesionales egresados de las mismas, no se les dota de las herramientas necesarias para ser más participes y modeladores del progreso.

El egresado hoy día carece de bases fuertes en conceptos como dirección de personal, trabajo en grupo, calidad, emprendimiento, conocimiento global de las empresas, comunicación, planeación, economía y finanzas, etc. En fin esas básicas características de los emprendedores, de los líderes, de aquellos que saben jugar y hacer jugar roles de trascendencia en el crecimiento de una economía.

La carencia de un sistema enfocado al desarrollo de tales cualidades ha sido vital para alimentar el freno que no permite avanzar aceleradamente y con paso firme. Es por eso que hemos diseñado una serie de herramientas, que faciliten a los sistemas educativos, incorporar en sus planes el desarrollo esas cualidades en los estudiantes para que puedan ser emprendedores de éxito y de aporte al país.

Laboratorios equipados para el adecuado manejo de experiencias entre equipos y simuladores, con la finalidad de cubrir una gran variedad de temas de la carrera de Ingeniería Industrial tales como:

· Calidad

· Administración de operaciones

· Administración de proyectos

· Administración del mantenimiento

· Control estadístico de la calidad

· Ergonomía

· Estudio del trabajo

· Lógica y Cadena de suministro

· Sistemas de Manufactura

· Electricidad y Electrónica Industrial

· Medición y mejoramiento de a producción

· Higiene y Seguridad Industrial

· Mejoramiento de la productividad

Secciones de las que está conformada la propuesta:

I. Cabinas multipropósito

II. Procesos (Implementación de Procesos) Industria 4.0

III. Sistemas de Simulación

Las secciones pueden interactuar entre ellas para tener la experiencia de integrar asignaturas del programa de estudio y tener una actividad integral como en la vida real. También pueden operar de manera independiente e incluso se pueden diseñar para ir adquiriendo en base a presupuestos disponibles por etapas.

I. CABINAS MULTI-PROPÓSITO

Dos cabinas, con las siguientes características:

Medidas: 150 x 150 x 210 cms., diseño robusto y ligero de metal estructural reforzado.

Cabinas independientes y móviles para poder modificar la configuración de procesos según convenga a los fines de estudio o bien trabajar con ellas de manera separada, sistema de frenado para evitar movimientos involuntarios. Piso reforzado especial para cabina ergonómica. Con rampa móvil para permitir el acceso de personas discapacitadas (silla de ruedas). Mesa de trabajo móvil diseñada y adaptada para uso en mediciones ergonómicas y es ajustable en altura (desde personas sentadas en silla de ruedas a personas paradas). Banco de trabajo industrial para fines ergonómicos. Puerta amplia para acceso de personas con silla de ruedas, con sistema de cerrado magnético para evitar el uso de chapas y cierres permanentes que disminuyan la seguridad física del usuario. Ventanas con cierre abatible y de apertura ajustable para recepción y transferencia de producto. Adicionalmente el espacio de trabajo cuenta con tomas de alimentación eléctrica al interior y exterior de la cabina. Cámara documental interna para poder hacer énfasis en la observación del proceso de trabajo u observación de la ergonomía del espacio para del usuario.

ESTUDIO DE LA ERGONOMÍA

El diseño de la cabina permitirá llevar a cabo la medición y análisis de medidas antropométricas en diferentes condiciones de trabajo, en diversas posiciones y condiciones físicas del individuo a analizar. Sistema de aislamiento óptico abatible que podrá ser habilitado en el momento que se desee para no tener influencias visuales del medio externo en el área de trabajo e investigación; este sistema de aislamiento podrá ser deshabilitado, para permitir que la cabina pueda ser visiblemente accesible a través de su pared trasparente, y así llevar a cabo los estudios de antropometría, biomecánica, ergonomía y de investigación. La mesa de trabajo poseerá una cubierta removible cuadriculada para el apoyo en medidas antropométricas.

MEDICIONES ANTROPOMÉTRICAS:

Incluye un paquete de herramientas apropiadas para levar a cabo mediciones antropométricas tanto en laboratorio como en campo en base a metodologías y técnicas adecuadas, lo que permitirá que la institución pueda llevas a cabo estudios antropométricos ampliados de su región. El conjunto incluye adicionalmente una cámara externa montada en tripie para complementar video e imágenes a detalle en cada cabina o del conjunto y llevar a cabo estudios antropométricos, de fotogrametría, biomecánica, cinematogramas y estudio del trabajo en base a técnicas propuestas por la Oficina Internacional del Trabajo.

ESTACIÓN DE TRABAJO PARA PROCESOS DE PRODUCCIÓN

Para llevar a cabo el análisis tanto operativo como ergonómico de una estación de trabajo durante prácticas de procesos y métodos, la cabina simula diferentes condiciones ambientales que se podrán presentar durante los procesos de producción; dispondrá de sensores que registrarán las variaciones de los parámetros físicos y biológicos principales, así como los elementos necesarios para establecer condiciones ambientales controladas y que podrán ser medidas para llevar a cabo un análisis estadístico de las mismas y poder establecer elementos que permitirán implementar medidas de trabajo adecuadas mejorar las condiciones de trabajo a las necesidades de los procesos de producción requeridos.

Cuenta de manera oculta al usuario con los elementos necesarios para establecer condiciones ambientales controladas desde un Centro de Control Inhalámbrico con Pantalla Touch Screen integrado a la cabina, que permite al profesor, determinar las características de operación de manera sencilla e intuitiva. Asimismo este centro de control estará protegido por un centro de carga de seguridad eléctrica automática para protección eléctrica de todos los sistemas de la cabina, mesa de apoyo integrada y un centro de cableado retráctil de seguridad para alimentación de la cabina. Desde la Pantalla Touch Screen de este centro de control se manipulan los siguientes sistemas:

- Iluminación: luz fluorecente, luz fría y cálida dirigible. Luz con control lumínico de colores e intensidad para efectos del color en procesos visuales.

- Sistema de generación de sonidos. Set de audio ambiental al interior la cabina con galería de sonidos típicos ambientales y de la industria con el fin de insertar el agente ruido en la cabina para el estudio de sus efectos en el trabajo y la producción.

- Climatización para generar a su interior frio y calor

- Sistema de extracción de aire.

- Sistema de ventilación.

- Sistema de generación de humedad para alterar esta condición en la cabina.

- Sistema de deshumidificación del ambiente interior de la cabina

- Sistema de generación de humo no tóxico para poder inyectarlo al anterior de la cabina y afectar el ambiente de trabajo.

- Sistema de vibración controlada en la mesa de trabajo con para observar los efectos de este fenómeno en el desempeño manual del usuario.

- Sistema de purificación de aire que deberá eliminar en una fracción de segundo microorganismos, virus, hongos, moho, bacterias, olores, polen, alérgenos y ácaros del polvo que pueden ser perjudiciales para la salud de los usuarios, así como transmisores de enfermedades, destruyéndolos en una fracción de segundo en un fenómeno de convección que destruye en un sistema de esterilización cercano a los doscientos grados centígrados los microorganismos presentes en el medio, el aire purificado será enfriado antes de devolverlo al medio ambiente y en poco tiempo, será tratado todo el aire del ambiente dentro de cada cabina convirtiéndola así en su conjunto en un espacio libre de contaminantes para los usuarios. El proceso deberá ser totalmente silencioso y no requerirá ningún tipo de mantenimiento, no deberá desprender ozono ni tampoco iones, no deberá contener componentes móviles internos ni externos.

La cabina cuenta con sensores que registrarán las variaciones de los parámetros físicos y biológicos principales. El sistema de recolección de datos incluye los siguientes sensores ambientales y biológicos:

1 sensor de luz

1 sensor de temperatura ambiente

1 sensor de sonido

1 sensor medidor de presión arterial

1 sensor de temperatura corporal

1 sensor de pulso cardiaco

1 sensor de humedad

El sistema de recolección de datos de los sensores incluye un sistema portátil de captura de datos adquiridos para llevar a cabo un análisis estadístico de los mismos y poder establecer elementos fehacientes que permitirán implementar programas de tiempos y movimientos adecuados a las necesidades de los procesos de producción requeridos. Este dispositivo incluirá un sistema para cronometrar y contar eventos de las operaciones.

DISEÑO DE ESTACIONES DE TRABAJO

La cabina cuenta con espacio para el diseño y estudio ergonómico de estaciones de trabajo, pudiendo modificar en él los elementos que la conforman para establecer una estación acorde al trabajo productivo que se quiera desarrollar, pudiendo evaluar en cada diseño los riesgos para el usuario y el proceso, aplicar los métodos de evaluación ergonómica, métodos para la identificación, prevención de los desórdenes músculo-esqueléticos y mejora de los tiempo y movimientos de una estación productiva. En el interior de la cabina, el espacio estará libre de objetos salvo el banco de trabajo y la mesa que pueden ser removidos. La mesa gracias a su diseño modular industrial podrá ser modificada y en ella adaptar los implementos que la estación de trabajo a diseñar requiera. Esta sección podrá interactuar completamente con las demás opciones de la cabina multipropósito, enriqueciendo con ello las experiencias que se pueden experimentar.

ESTACIÓN DEL PROFESOR

Mesa de trabajo del profesor donde se podrán manipular los datos de todas las variables de operación adquiridas de las cabinas. Contará con una sección de procesamiento y análisis de datos. Como apoyo pedagógico al laboratorio deberá proporcionarse un kit de documentos y libros con información del uso de los elementos del laboratorio y material divulgativo para sensibilizar a los usuarios en los detalles relevantes de la ergonomía, antropometría y procesos de producción.

Software para el control del vídeo y programa para análisis del vídeo e imágenes adquiridos por las cámaras. Para el análisis de los movimientos y estudio de posibles problemas musculo esqueléticos ocasionados por malas posturas, movimientos, etc., mejoras de tiempos y movimientos y mejora funcional en la estación de trabajo.

Software para recolección de datos en tiempo real y tratamiento de la información: Para la adquisición de datos de manera flexible e intuitiva, y podrá ser operado de forma automática conectado a una computadora, pudiendo experimentarse en tiempo real para recabar información fuera del laboratorio y procesarla posteriormente.

Software de Ergonomía

II. PROCESOS (IMPLEMENTACIÓN DE PROCESOS:

INDUSTRIA 4.0)

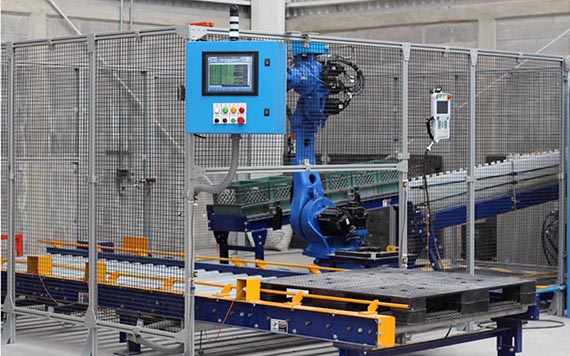

CELDA AUTOMATIZADA CON CONVEYORS FLEXIBLE

PARA ARMAR DIFERENTES CONFIGURACIONES

A lo largo de la historia, las transformaciones industriales ocurren cuando convergen las nuevas tecnologías con antiguos sistemas productivos. Una de las características de la Industria 4.0 es el elevado grado de integración, fluidez en las comunicaciones y trabajo en red de los medios de producción. Uno de los objetivos es hacer que máquinas y equipos humanos trabajen conjuntamente. Hasta ahora los robots se han encontrados encerrados en celdas de fabricación con ningún, o casi ningún, tipo de contacto con humanos. Como mucho los robots interactuaban entre ellos. Aunque esto es un primer paso para la colaboración, el futuro es la interacción con humanos.

En la industria 4.0 los Robots Colaborativos o Sensitivos son una solución para las PyMEs. Este nuevo concepto de robótica está empezando a estar presente en la industria. Estos equipos son fáciles de programar y libres de complicados sistemas de seguridad que le permiten trabajar en el mismo entorno a robots y humanos sin restricciones de seguridad, al menos las requeridas en aplicaciones típicas de robótica industrial.

DESCRIPCIÓN

El diseño flexible de esta celda permite que sea reconfigurada y escalable para poderle agregar en cualquier momento sistemas o estaciones adicionales. El propósito es que se puedan diseñar diversos escenarios de producción en donde los operarios puedan usar las bandas de manera separada o integrada para procesos convencionales, o bien, hacer uso de las estaciones que permiten tener una interacción del proceso hombre máquina, Además, se proporcionan las herramientas tecnológicas vigentes de última generación más apreciadas en la industrial, de tal forma que los usuarios que se capaciten, sean bien recibidos y mejor remunerados. Toda la estación de procesos será capacitada, y el usuario podrá seguir adquiriendo capacitación adicional para ampliar su formación en aplicaciones industriales requeridas en la industria de su región.

CONVEYORS FLEXIBLES PARA ARMAR DIFERENTES CONFIGURACIONES

ROBOT CONVENCIONAL DE ENSAMBLE

ROBOT COLABORATIVO

ESTACIÓN DE BARRENADO

UNA ESTACIÓN PROGRAMABLE DE INSPECCIÓN CON SISTEMA DE VISIÓN

ESTACIÓN DE CARGA Y/O DESCARGA O EMSABLE PARA OPERARIO

CONTROL CON SISTEMA HDMI

El sistema cuenta con cuatro bandas transportadoras, (dos de 2m. y dos de 3m.) que se pueden configurar en diversas formas para poder reconfigurar procesos ( C, O, Lineal, S, L ). Cada banda realiza su movimiento de traslación por medio de un motor a 220V 60Hz.

Se cuenta con 4 variadores de frecuencia con comunicación CC-LINK, cada uno controla 1 banda transportadora, además de esto cuenta con cuatro transferencias internas ajustables de acuerdo a al arreglo de los transportadores, estas efectúan su movimiento de traslación por medio de un motor a 220V 60Hz, este se conecta directamente a un contactor para su control de velocidad constante, las transferencias se controlan por un dosificador neumático el cual habilita o inhabilita la transferencia.

Cada banda cuenta con un sistema de paro y arranque situado frente a su estación correspondiente para poder manipular la materia prima al mantener su posición sobre la banda además de contar con un sensor de presencia para detectar cuando está un pallet presente y poder manipular el tráfico en el sistema. Además 2, de las bandas podrán separarse del loop y trabajar de manera independiente con el control de la velocidad por medio del variador de velocidad.

También pueden trabajar unidas una a la otra formando un loop de ida y vuelta, en donde los pallets son transferidos de forma continua. Estas dos bandas tienen su propio control para trabajar de manera independiente o conjunta.

El sistema es una estación para la manipulación de un operario, el cual puede cargar y descargar o realizar algún ensamble, o una estación con un robot colaborativo con capacidad de carga de 3 kg. El cual por su anatomía y control está diseñado para trabajar en conjunto con los operarios si causar daño, y este realiza funciones de manipulación de objetos y de cargar y descargar una máquina de barrenado automático el cual se manipula por el PLC por medio de I/O discretas.

Estación de barrenado. El talado automático cuenta con un gripper neumático para poder sujetar las piezas, 1 motor industrial para barrenado y un mecanismo de avance y regreso. La siguiente estación cuenta con un robot industrial con capacidad de carga de 2 kg. el cual realiza las funciones de manejo de materiales y de ensamble de diferentes partes para conformar un producto final. Cuenta con comunicación CC-LINK además de un gripper neumático para la manipulación de los componentes. La última estación va equipada con un sistema de visión programable, el cual verifica si las piezas procesadas fueron correctamente ensambladas, emite un resultado que se comunica directamente con el PLC por medio de I/O discretas para la supervisión y comprobación del sistema. Cada una de las estaciones tiene un paro de emergencia.

El gabinete de control central tiene una pantalla HMI para poder monitorear e incluso modificar los parámetros de la secuencia, así como con un selector para encender el control de la máquina, un selector de modo manual / automático, botón inicio de ciclo, botón de reset, paro de emergencia y en la parte superior del gabinete una torreta con indicadores para poder monitorear visualmente el estado del equipo a distancia. Adicionalmente puede incluir el siguiente equipo industrial con las siguientes características:

Dentro de sus accesorios del sistema, cuenta con 10 pallets porta piezas INCLUYE:

Manual de Operación

Manual de Mantenimiento

Estructuración IPS

Podemos adaptarnos a las especificaciones que el usuario desee tener, de igual forma podemos diseñar

para que la totalidad de un proyecto sea adquirida en etapas o bien en función al presupuesto disponible.

III. SISTEMAS DE SIMULACIÓN

La simulación permite conocer y reforzar conceptos de dirección de personal, trabajo en grupo, calidad, emprendimiento, conocimiento global de las empresas, comunicación, planeación, economía y finanzas, etc. Características de emprendedores, de los líderes, de aquellos que saben jugar y hacer jugar roles de trascendencia en el crecimiento de una economía. Esta sección ha sido diseñada con una serie de herramientas, que facilitan a los sistemas educativos, incorporar en sus planes el desarrollo esas cualidades en los estudiantes para que puedan ser capaces de ser emprendedores de éxito y de aporte a su país.

El material de apoyo para la simulación, es muy simple de asimilar por el instructor y los participantes, rápido para poner en práctica, adecuado para usuarios familiarizados con la manipulación de conceptos abstractos, a los que necesitan ver y tocar para entender. El instructor coloca a los participantes en posición de actores, estos sacan conclusiones de sus propios éxitos y errores en situaciones próximas de la realidad que evocan problemas de todos los días, desarrollarán habilidades directivas y de toma de decisiones, fortaleciendo el trabajo en equipo.

Cada paquete de simulación está conformado por:

· Diversos elementos constructivos para la representación de productos o partes.

· Contenedores para elementos de simulación constructivos y de partes o productos terminados.

· Material mural gráfico de apoyo, soporte, registro y para el seguimiento general de acciones y resultados de los equipos.

· Diversos materiales para llevar a cabo la organización y el registro gráfico sobre murales y apoyos pedagógicos impresos.

· Material impreso de apoyo al docente con la guía para desarrollar cada simulación.

· Material de apoyo documental y de registro para los participantes.

· Presentaciones electrónicas de apoyo pedagógico al animador para cada sesión de simulación.

· Diversos materiales para el desarrollo y terminado de productos elaborados.

· Elementos para poder efectuar dinámicas aleatorias de ocurrencia de incidentes o determinación de secuencias operacionales.

· Dado que cada sesión implica el uso y desecho de material de registro, se incluye el respaldo digital de dicho material que se requiera reproducir para nuevas sesiones.

· Reproducción de espacios implicados en los procesos de producción y departamentales relacionados en casa simulación.

Fichas informativas, de trabajo, de incidencias, de seguimiento.

CONTROL SOSTENIBLE DE LA CALIDAD POR MEDIO DEL AUTOCONTROL

La simulación permite a los participantes vivir, de manera muy realista la instalación y los beneficios del control en un contexto de progreso permanente y de autonomía creciente para el personal y los equipos. Induce los participantes a cambiar una situación clásica con una inspección final, por una situación con auto-control en una empresa dedicada a la fabricación en serie; este cambio se produce después de modificar los puestos de trabajo y de establecer la documentación necesaria. Se basa en la definición de las reglas de trabajo y el uso de procedimientos de control y plantillas, también en la participación de todos en la definición e implementación de nuevos métodos.

• Escenario de simulación que requiere que todos se involucren personalmente en la búsqueda de la calidad.

• Alienta a los participantes a definir mejoras a sí mismos en el lugar de trabajo.

• Provoca el desarrollo de proyectos de Mejora.

CONCEPTOS TRATADOS

Conocer de modo práctico las herramientas de calidad total (QQDCCP, Ishikawa, Pareto, 5S, PDCA, 5 Porque…) Control final, control de la posición, la calidad, asegurar la calidad, rangos de control, herramientas de inspección, Poka Yoke, Progreso Permanente, Indicadores de Seguimiento.

HERRAMIENTAS DE LA CALIDAD

Los participantes tienen que resolver un problema de calidad de la entrega a los clientes a tiempo. Una pedagogía estructurada ayuda a identificar las condiciones de uso de las 7 herramientas de calidad (QQDCCP, diagrama de Pareto, diagramas Causas-Efectos, lluvia de ideas, Hojas de listas, Gráfico, 5 Por qué), y el enfoque general de resolución de problemas. Los participantes tienen que elegir las herramientas metodológicas necesarias para progresar en el estudio. Al final de la simulación, los problemas de la sociedad X se resuelven y los participantes asimilan los métodos.

Fortalezas de la simulación:

• Demuestra el interese de un enfoque de resolución de problemas.

• El trabajo sobre apoyos murales facilita las interacciones dentro del grupo.

• Método estructurado fácilmente transferible a situaciones de la vida real ya que se relaciona con " todos los servicios de una empresa”.

La mejora de la calidad se integra en las relaciones entre clientes y proveedores. Los clientes se interesan por las acciones comenzadas por sus proveedores para corregir las inconformidades detectadas sobre los productos. La confianza otorgada por el cliente a su proveedor se basa (conforme a las normas ISO 9000) en la capacidad de éste para:

• Buscar la causa de la no calidad y poner a punto las acciones correctivas necesarias para evitar la renovación.

• Analizar las fuentes de información que permiten detectar y eliminar las causas potenciales.

• Poner a punto acciones preventivas que eviten la renovación del problema.

• Controlar la eficiencia de las soluciones.

Hacer evolucionar las normas de trabajo y los procedimientos correspondientes.

CONTROL ESTADÍSTICO DE PROCESOS (SPC)

Está basado en el uso de una simulación estadística que muestra el funcionamiento de una máquina en un entorno de fabricación.

El análisis de la distribución para descubrir los conceptos clave: tolerancia de dispersión, capacidad de muestreo, límites de control.

Los participantes completan un tablero de control y ellos mismos toman decisiones de ajuste.

• Experiencia práctica que permite el acceso del participante sin conocimientos previos al SPC.

• Despliegue a lo largo de la planta de un ambiente propicio para el desarrollo de la calidad.

• Al reunir en el mismo grupo a operadores, técnicos y ejecutivos, la simulación crea las condiciones para la " mejorar el campo de la comunicación”.

Histograma de un promedio de fabricación, dispersión, rango, desviación estándar, la Ley Normal, muestra, tarjeta de control, límites de control, causas asignables, Causas comunes de la no calidad, capacidad, control estadístico de procesos (SPC).

DEL MRP AL KANBAN

Permite a los participantes descubrir los mecanismos de producción: función del inventario y de los plazos, elección de las órdenes de fabricación, distinción entre diferentes modos de programación (Flujos empujados, flujos tirados). Se simula el funcionamiento de una planta durante ocho semanas. Los participantes se encargan de los puestos de trabajo, de las expediciones y procuran atender al cliente minimizando el inventario. Durante la simulación, incidentes aleatorios de la vida real empresarial afectan el desarrollo de la producción y los abastecimientos. Poco a poco, el grupo aprende a tensar el flujo, sin penalizar las entregas. Un cuadro de indicadores permite seguir permanentemente los resultados del grupo.

Ayuda a comprender la necesidad de resolver problemas variados, antes de instalar el Justo a Tiempo: Aceleración de los cambios de herramientas, diminución de la averías e incidentes de calidad, reducción del ausentismo, de los retrasos de abastecedores,…

· El grupo se divide en tres sub-grupos (empresas) que intentan mejorar sus resultados.

· Dado que requiere una decisión colectiva, lleva a los participantes a trabajar en equipo y colaboración.

BUENOS FLUJOS

El rendimiento de una organización bajo la presión del cliente requiere experiencia y flujos acelerados. Esta simulación es un apoyo a las empresas situadas en una condición competitiva, en ella, los participantes viven todas las fases de un nivel de aceleración de flujo: cartografía, cálculo de los tiempos de respuesta, descubrimiento de progreso potencial (tiempo de inactividad, operaciones innecesarias, desperdicio de recursos).

· Ofrece una visión general de los flujos de tráfico en una cadena de suministro.

· Anima a pensar en la elección de una estrategia para acelerar el flujo poniendo a los equipos en competencia.

Conceptos cubiertos:

· Flujos físicos y flujos de información.

· Tiempo de entrega, Tiempo de producción, nivel de inventario en tiendas, el nivel de inventario en el proceso.

· La desaceleración y causas del flujo lento, acciones de mejora, tiempo de espera, rendimiento de la logística, tiempo desarrollo de nuevos productos.

· Productos, estrategias de negocios, inmovilización de efectivo.

CADENA DE SUMINISTRO

Diseñado para introducir la dinámica y la gestión de la cadena de suministro de sistemas. Cada mensaje es un eslabón de la cadena (minorista – distribuidor – mayorista – proveedor). Se debe tratar de satisfacer la demanda del cliente con un inventario mínimo.

La misión es minimizar los costos. Los participantes observan que puede ser difícil satisfacer la demanda del mercado. Ellos pueden ver los efectos a largo plazo de sus acciones durante la simulación.

· Simulación sencilla y rápida para poner en práctica.

· Destaca de manera espectacular interrupciones logísticas.

Conceptos cubiertos:

Cola, traslado de lote, lote de producción, procesamiento de la información del tiempo, información incompleta, efecto "latigazo", control del flujo.

MANTENIMIENTO TOTAL PRODUCTIVO (TPM)

Se enfoca en la eliminación de pérdidas asociadas con paros, calidad y costes en los procesos de producción.

Los sistemas productivos están evolucionando cada vez más hacia la mejora de su eficiencia, que lleva a los mismos a la producción necesaria en cada momento con el mínimo empleo de recursos, los cuales serán utilizados de forma eficiente sin despilfarro; para ello TPM busca alcanzar Tres Ceros: Cero Averías, Cero Defectos y Cero Accidentes (de personas y medio ambiente). La simulación invita a descubrir el mantenimiento total dentro del contexto de un rally automovilístico. Los participantes aplicarán los métodos básicos (cálculo del OEE, análisis de fallos, la elección del tipo de mantenimiento, etc.) y estarán en condiciones de incorporar esos conocimientos a su propia experiencia profesional. Indicadores de rendimiento, tasa de rendimiento global, la no calidad, MTBF, MTTR, auto-mantenimiento, seguimiento de peligros, Búsqueda de soluciones, paradas identificadas, análisis causal, mantenimiento preventivo, relaciones entre la producción y el mantenimiento, todos los servicios de colaboración.

MEJORA DEL RENDIMIENTO EMPRESARIAL

Gestión Eficiente. Los participantes toman papeles en un comité de gestión empresarial que decidió mejorar su rendimiento operativo. El proyecto avanza metódicamente: Dibujar en carteles el mapeo de los procesos clave que se detallan, identificar los diferentes Mudas (desperdicios) y sin valor agregado, calcular los indicadores de desempeño, las causas de la no-valor añadido, proponer acciones de mejora, evaluación de riesgos, medir las ganancias. Los temas cubren las principales funciones de la empresa: compras, producción, ventas, distribución, diseño de nuevos productos, finanzas, recursos humanos.

· El grupo se divide en cuatro equipos. Cada uno es responsable de una función empresarial.

· Los equipos hacen un diagnóstico de la situación, a continuación, realizar un análisis más detallado y proponer un plan de acción que mejorará el rendimiento de la empresa.

Lean Management utiliza el análisis de procesos, para la eliminación del no-valor añadido, la regularización de todos los flujos a lo largo de la cadena de suministro. Se basa en la descentralización de las decisiones, la desregulación, el aumento de las capacidades del personal.

COLAS DE PRODUCCIÓN: OPTIMIZAR EQUILIBRIO DE LA LÍNEA

Las empresas buscan a toda costa optimizar el equipo de la producción, pero a medida que ese objetivo va en contra del equilibrio de la línea, las consecuencias pueden ser dramáticas: aumento crónico en el trabajo, tiempos de producción más largos, degradación de los niveles de servicio, gestión de "bombero" y talleres desorganizados. Entonces es vital que todos (desde el operador al gerente de planta) tomar conciencia del interés de un servicio de satisfacción al cliente.

Proponemos la simulación de la física que explica la formación de colas, en donde los participantes descubren que la fiabilidad de los equipos y procesos, el personal versatilidad y flexibilidad de los horarios de trabajo son los mejores remedios para mantener una circulación siempre fluida.

Las fluctuaciones en curso y los plazos, la formación de colas, enlace entre la entrega y el trabajo en progreso, control del flujo de entrada, Gestión de recursos por el cuello de botella, Principio del sistema de tracción, Kanban.

12 Puestos de trabajo básicos para diseños modulares que permitan que los espacios se ajusten de manera dinámica a los requerimientos de cada simulación o diseño de proceso productivo.

4 Kit de estantería con gavetas plásticas apilables para puesto de trabajo que podrán ser fijados en soporte o mesa para conformar un espacio adecuado de trabajo,

24 Sillas ergonómicas de uso rudo

3 Estanterías para almacenar los simuladores.

1 Pantalla 50” y soporte a pared

1 Impresora para la recuperación constante de formatos y documentos requeridos en las simulaciones

5 Tableros de Gestión Visual .90 x 3.00 mts. Que servirán tanto para manejo de información escrita como para el montaje de hojas y gráficos de resultados de cada equipo y del coordinador de las simulaciones.

Kit de elementos de fijación para el montaje de información gráfica en los tableros de gestión visual.